Les nanoparticules lipidiques (LNP) sont utilisées dans un large éventail d’applications pharmaceutiques telles que les vaccins à vecteur viral, les thérapies contre le cancer, analgésiques, et thérapies photodynamiques. Ces derniers temps, elles ont suscité l’intérêt du public du fait de leur utilisation dans les vaccins à ARNm, principalement. L’efficacité de la délivrance d’ARNm par le vaccin dépend de la taille des LNP et du dosage: les petites LNP peuvent mieux entrer dans les tissus et des doses élevées sont nécessaires en raison du faible taux de délivrance. Les chercheurs pourraient mener des expériences itératives pour répondre à ces exigences, mais une équipe de Veryst Engineering a proposé qu’un processus de conception guidé par la simulation complète le travail expérimental et permette à terme d’économiser du temps et de l’argent, tout en aidant à trouver des solutions plus innovantes.

Production de vaccins à ARNm: mélange et auto-assemblage

Veryst Engineering est une société de conseil en ingénierie spécialisée dans l’utilisation de la simulation et de l’analyse pour la conception de produits, les procédés de fabrication et l’analyse des défaillances. Dans une présentation lors du COMSOL Day: Pharmaceutical Applications, Matthew Hancock, associé chez Veryst, et Joseph Barakat, ingénieur senior chez Veryst, ont présenté la production de vaccins à ARNm et ont expliqué comment la simulation peut améliorer le processus de conception de ces nanomédicaments.

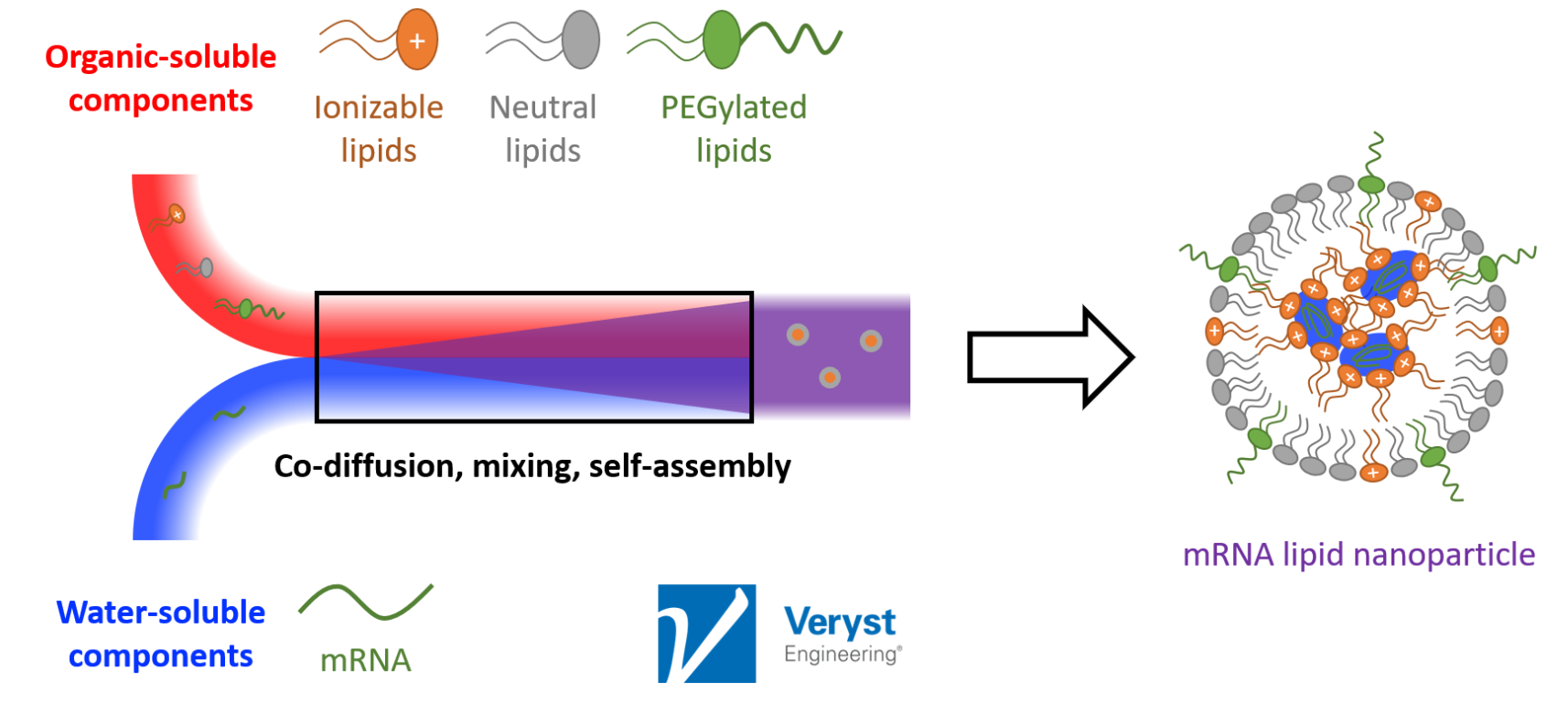

“D’une manière générale [dans la production de vaccins à base d’ARNm] une phase organique est mélangée à une phase aqueuse. La phase aqueuse contient l’ARNm, chargé négativement, et la phase organique contient les lipides destinés à l’encapsuler,” indique M. Barakat. “Avec des temps de mélange et de séjour suffisants, ces composants se mélangent et s’auto-assemblent pour former spontanément des agrégats.” Ce sont ces agrégats, les LNP, qui composent les vaccins à ARNm qui ont eu l’attention du public ces dernières années.

Figure 1. Un schéma détaillant la production d’un vaccin à ARNm. Image reproduite avec l’autorisation de Veryst Engineering.

M. Barakat explique que les composants peuvent être mélangés de deux façons différentes pour produire ces agrégats. Pour la fabrication de médicaments à grande échelle, on utilise des écoulements turbulents qui se mélangent rapidement grâce à la cascade de grands tourbillons qui se décomposent en tourbillons de plus en plus petits, ce qui renforce l’efficacité de la diffusion moléculaire. Pour la fabrication de médicaments en petite série, comme ce qui est utilisé dans la découverte et le développement de médicaments ou pour la médecine personnalisée, on utilise des systèmes microfluidiques du fait de leurs faibles volumes de fluide. “La difficulté réside dans le fait que pour obtenir un mélange efficace et rapide, avec des dispositifs microfluidiques […], on ne peut pas exploiter le mélange turbulent, qui est très efficace,” explique M. Barakat. De plus, même si ces dispositifs sont petits, la diffusion moléculaire est généralement toujours trop lente pour obtenir le taux de mélange souhaité. Il y a néanmoins plusieurs méthodes de mélange, actives et passives, appropriées dans le cas de dispositifs microfluidiques, comme par exemple le mélange chaotique.

Comprendre quelle méthode de mélange sera la plus adaptée à la production de vaccins à ARNm est une première étape cruciale. Quant à la création du vaccin, il y a d’autres challenges à surmonter.

Les défis de la production de nanoparticules lipidiques

Produire des vaccins à ARNm est une tâche difficile. La taille des LNP (qui influence directement l’efficacité de ces nanomédicaments) dépend en grande partie du temps de mélange. “En général, des temps de mélange plus longs donnent plus de temps aux lipides pour s’agréger, ce qui conduit à des agrégats plus gros, avec des distributions de taille plus hétérogènes, tandis que des temps de mélange plus courts conduisent à la création de nanoparticules plus petites, mais avec un rendement inférieur,” dit M. Hancock.

Figure 2. Deux vaccins à ARNm en flacons. Photo de Spencer Davis sur Unsplash.

Le temps de mélange peut être ajusté par expériences itératives, mais la production et l’essai de dispositifs en situation réelle prennent du temps et sont coûteux. La simulation peut compléter la conception expérimentale pour des procédés en petite série ou à grande échelle. Dans son exposé, Veryst présente un exemple dans lequel la simulation est utilisée pour comparer différentes conceptions de systèmes microfluidiques réalisant un mélange chaotique grâce à des éléments géométriques.

Mélange chaotique dans des systèmes microfluidiques

Dans sa présentation, M. Hancock présente les prévisions de mélange de trois designs de systèmes microfluidiques identifiés comme produisant des LNP dans des expériences réelles. Pour chaque modèle, l’éthanol, qui transporte les lipides, s’écoule depuis une entrée, tandis que l’eau, qui transporte les molécules d’ARNm, s’écoule depuis une autre entrée. Les deux fluides se mélangent ensuite et progressent ensemble à travers chaque dispositif. Idéalement, les trois designs de systèmes devraient permettre à l’éthanol et à l’eau de bien se mélanger et aux composants de s’auto-assembler pour former les LNP en cours de route. La réussite du procédé est montrée par les lignes de courant et la concentration en éthanol prédites dans les coupes successives le long des canaux (Figures 3–5).

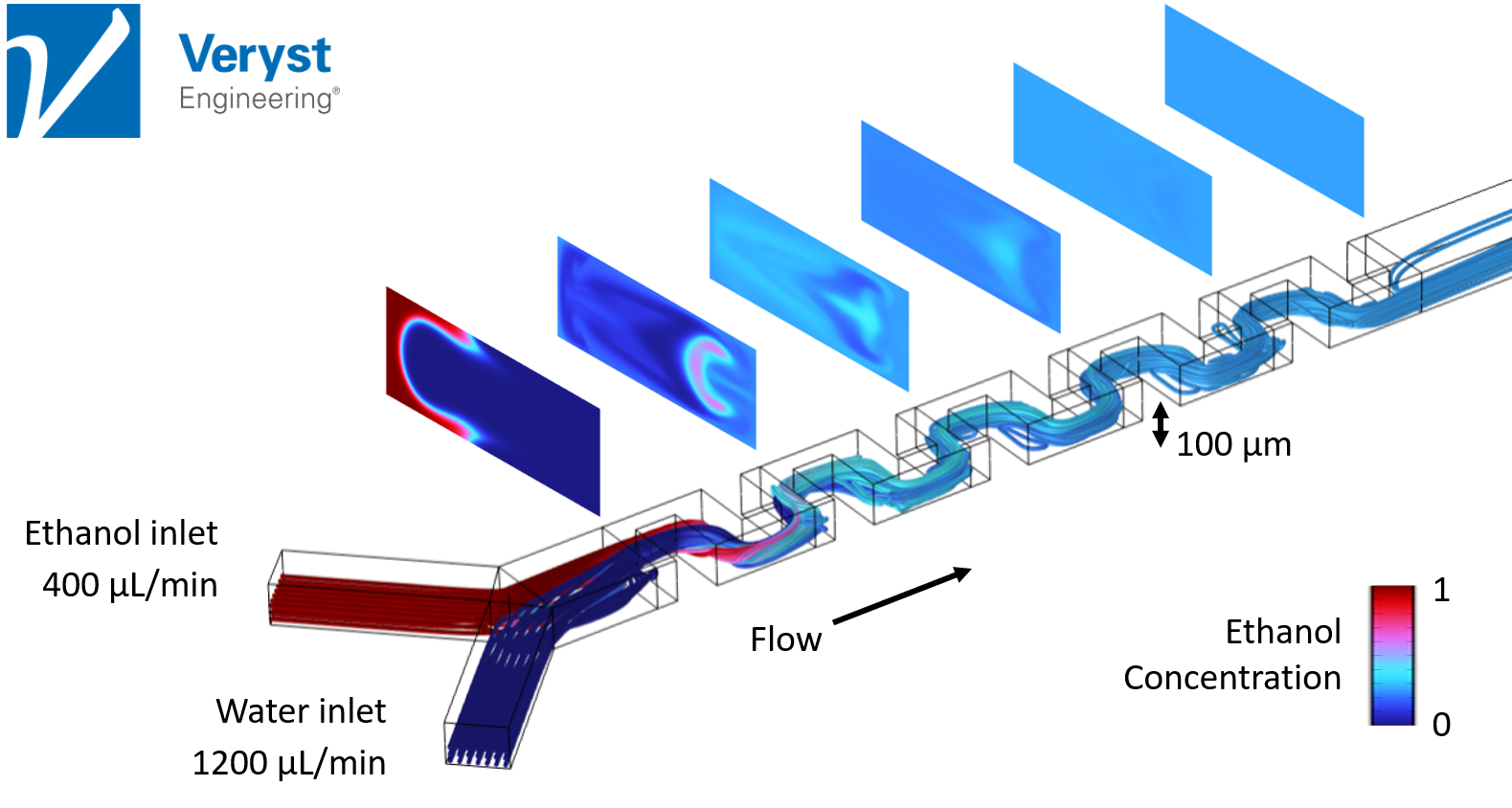

Modèle 1: Mélangeur à serpentin

Pour le premier modèle (Figure 3), M. Hancock analyse un système microfluidique avec un design en serpentin. “Le mélangeur microfluidique à serpentin réalise un mélange chaotique efficace grâce aux tourbillons générés par les canaux en serpentin”, explique M. Hancock. “Sur ce dispositif, la hauteur des canaux est de 100 microns, ce qui est typique des systèmes microfluidiques.”

Dans ce design, à des débits élevés (nombre de Reynolds de 20–100), l’éthanol et l’eau sont totalement mélangés à la fin du canal en serpentin, ce qui est souhaité pour la formation de LNP et pour la production de vaccins à ARNm. Dans la Figure 3, “la séquence d’images montre la distribution de la concentration en éthanol prédite dans des sections du canal, et montre comment le mélange se fait progressivement le long du canal,” indique M. Hancock. Malheureusement, à des débits plus faibles, ce dispositif ne permet de produire ni les tourbillons ni les effets inertiels nécessaires à un bon mélange et à la production efficace de LNP.

Figure 3. Lignes de courant et concentration d’éthanol dans des sections transversales des canaux le long d’un dispositif microfluidique avec un mélangeur en serpentin. Image reproduite avec l’autorisation de Veryst Engineering.

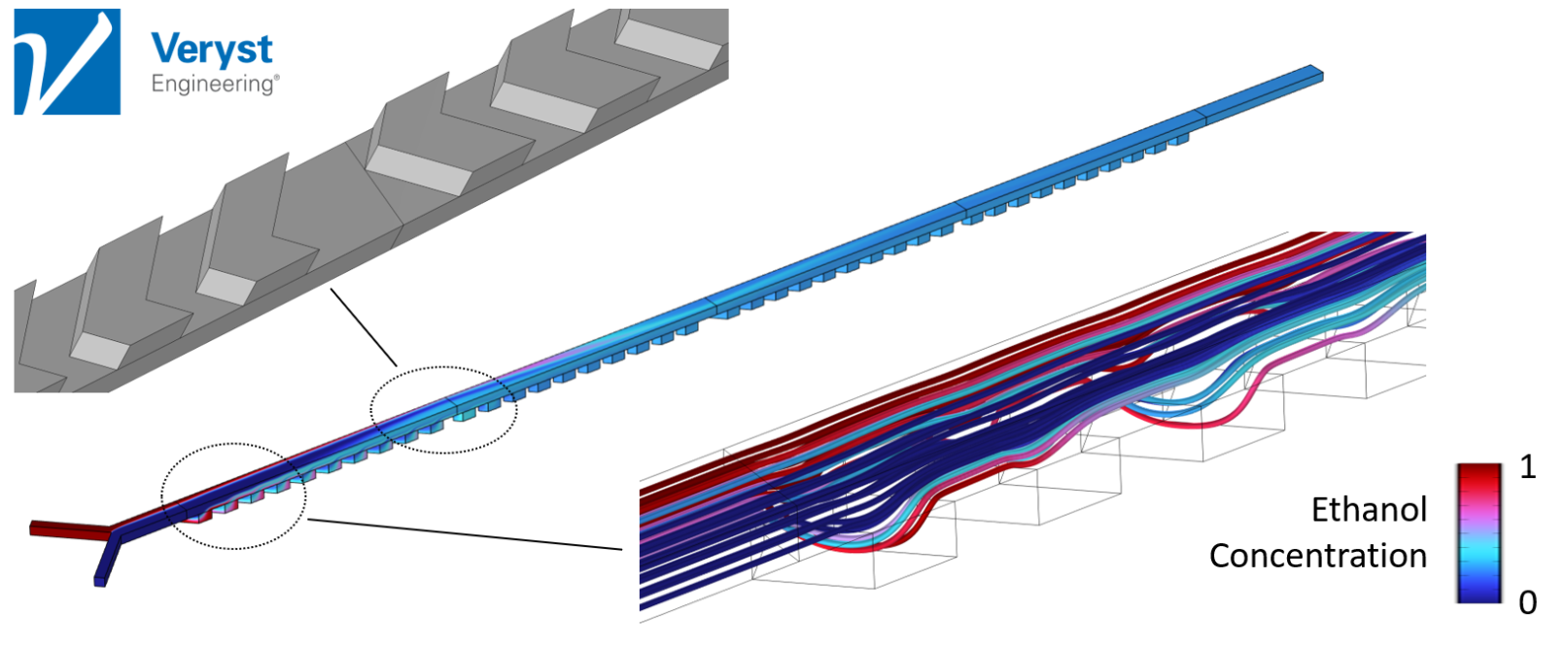

Modèle 2: Mélangeur à chevrons alternés

Le second modèle (Figure 4) est celui d’un mélangeur à chevrons alternés. “C’est l’un de ces mixers dont les gens se souviennent lorsqu’ils le voient,” dit M. Hancock. Le design est constitué de “rainures en formes de chevrons, dont l’orientation alterne le long du fond du canal pour provoquer une sorte de rayure des lignes de courant.”

L’alternance de l’orientation de ces rainures favorise une transformation du boulanger du contenu du canal. Ou, comme M. Hancock l’explique, “Cela prend ces portions initialement importants de deux solutions différentes, les divise et les recombine pour produire progressivement de plus en plus de couches alternées de chaque solution qui sont de plus en plus proches l’une de l’autre.” Au plus les couches des deux solutions se rapprochent, au plus elles se mélangent rapidement par diffusion moléculaire. Le mélangeur à chevrons permet d’obtenir un mélange efficace pour tous les débits, c’est à dire, sans limiter son fonctionnement aux hauts débits comme dans le cas du mélangeur à serpentin.

“Il se trouve que ce type de mélangeur en particulier est efficace sur une large gamme de débits et de nombres de Reynolds,” explique M. Hancock. Les prédictions sur ce modèle impliquent que, lorsqu’il est fabriqué, le mélangeur à chevrons devrait produire efficacement des LNP et des vaccins à ARNm.

Figure 4. Lignes de courant et distribution de la concentration en éthanol dans des sections transversales des canaux le long d’un dispositif microfluidique avec un mélangeur à chevrons alternés. Image reproduite avec l’autorisation de Veryst Engineering.

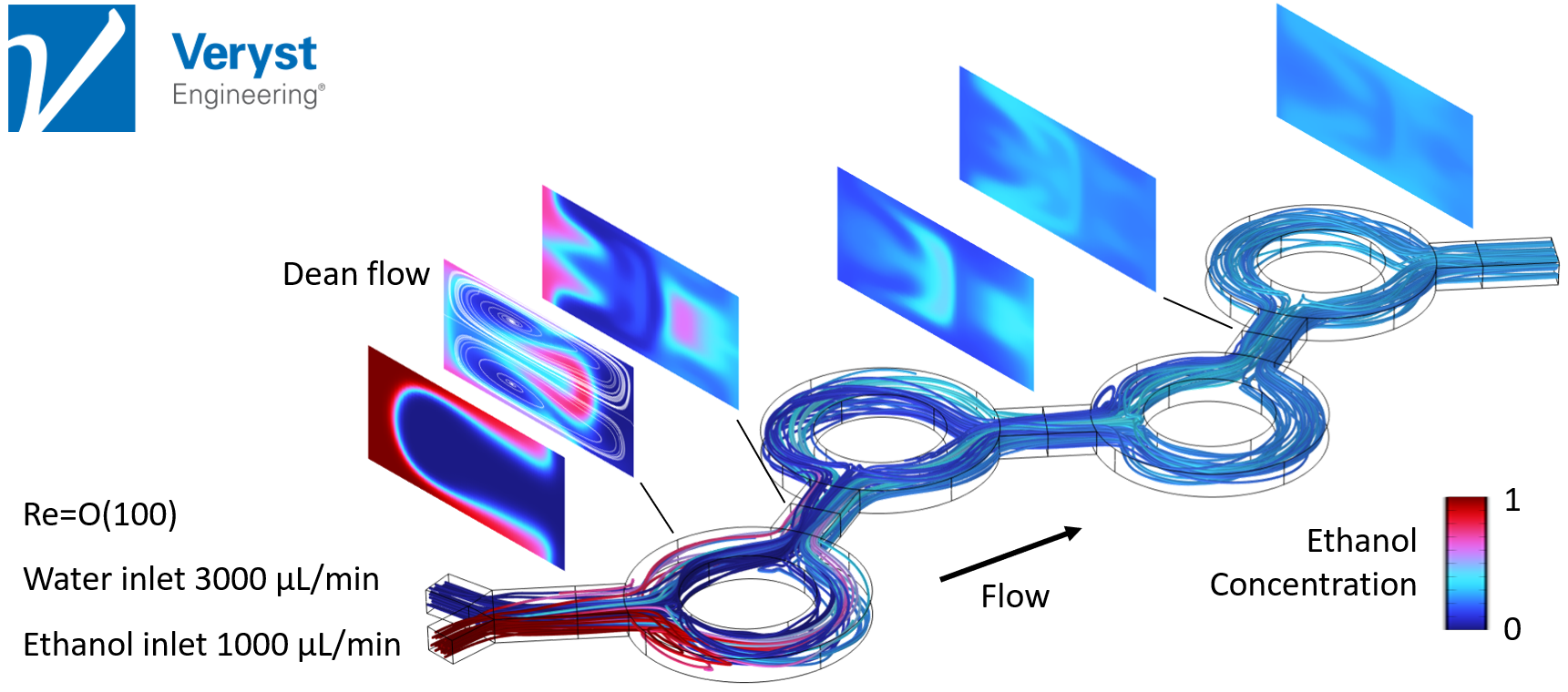

Modèle 3: Mélangeur à canaux en anneaux

Le dernier modèle présenté dans l’exposé est celui d’un mélangeur microfluidique constitué d’une séquence de canaux sous forme d’anneaux. “[Ce] type de mélangeur microfluidique chaotique utilise l’écoulement de Dean,” explique M. Hancock. “L’écoulement de Dean est un type de circulation qui se développe lorsque le fluide se déplace le long d’un canal incurvé et qui est actif à des débits et des nombres de Reynolds plus élevés.”

Les fluides ont été mélangés avec un succès relatif dans la simulation de ce modèle, mais, comme dans le cas de l’approche avec canaux en serpentin, le mélange a nécessité des nombres de Reynolds plus élevés. M. Hancock note également que même si le degré de mélange augmente après le passage de chaque anneau, le design représenté (Figure 5) nécessiterait plus d’anneaux pour produire un mélange idéal.

Figure 5. Lignes de courant et concentration d’éthanol dans des sections transversales des canaux le long d’un dispositif microfluidique avec un mélangeur à canaux en anneaux.

Combiner simulation et expériences en laboratoire pour des conceptions meilleures et plus rapides

Grâce à la simulation, M. Barakat et M. Hancock ont pu tester l’efficacité de différentes configurations de mélangeurs chaotiques microfluidiques et optimiser le procédé de mélange, généralement lent en microfluidique. Idéalement, les simulations et l’optimisation de ces designs devraient être initiées avant de fabriquer des prototypes de mélangeurs expérimentaux. Utiliser la simulation avant de fabriquer des prototypes accroît la probabilité que ces prototypes soient performants, et réduit le nombre de prototypes à construire – tout cela se traduisant par des économies de temps et d’argent. Dans le cadre de ce travail, les simulations ont indiqué que la conception du mélangeur à anneaux devrait comporter plus d’anneaux et que les performances de mélange dépendent des paramètres de fonctionnement, à savoir le débit et le nombre de Reynolds. Pour la production de LNP et de vaccins à ARNm, des expériences en laboratoire seraient nécessaires pour tester les distributions de taille des LNP formées dans chaque modèle de mélangeur, qui pourraient ensuite être corrélées aux mesures de mélange.

Comme ils l’ont montré tout au long de leur exposé, la simulation multiphysique de l’écoulement, du transport et de l’auto-assemblage des LNP peut être utilisée pour:

- Améliorer la compréhension de l’écoulement et des limites cinétiques de la formation des LNP

- Relier les résultats clés aux paramètres du système

- Fournir des estimations quantitatives de grandeurs intermédiaires et finales (telles que les temps de mélange et la distribution de la taille de la population)

- Réduire le nombre d’expériences coûteuses en laboratoire et augmenter la valeur de chaque expérience réalisée

- Guider le processus itératif de conception et proposer de nouvelles pistes de développement

“Nous avons montré qu’un mélange efficace peut être obtenu avec des dispositifs microfluidiques,” dit M. Hancock. “Les simulations peuvent aider à ajuster les paramètres de conception afin d’optimiser les performances avant la fabrication et les essais.”

Prochaine étape

Regardez l’enregistrement de la présentation de Veryst Engineering pour en savoir plus sur le mélange chaotique dans les dispositifs microfluidiques et voir comment ils modélisent le mélange couplé et l’auto-assemblage de LNP intervenant dans la production de vaccins à ARNm.

A propos de Veryst Engineering

Veryst Engineering, LLC fournit des services de conseil en ingénierie de premier choix à la croisée de la technologie et de la fabrication. Ils visent à être les meilleurs au monde en matière de simulation multiphysique, de science des matériaux, d’analyse des défaillances, de modélisation et d’essais des matériaux, souvent appliqués à des problèmes non linéaires et couplés, afin que leurs clients puissent fournir les meilleurs produits à leurs clients. Ils aident des clients dans le monde entier à optimiser la conception de leurs produits, à améliorer les procédés de fabrication et à diagnostiquer les problèmes liés aux produits.

Commentaires (0)