On peut trouver des circuits de chauffage dans les avions, les panneaux à messages variables, le stockage des appareils médicaux et bien d’autres. Comme d’autres éléments chauffants, ces circuits s’appuient sur le chauffage résistif, un phénomène multiphysique faisant intervenir des courants électriques, du transfert thermique et des déformations mécaniques. Pour prendre en compte ces phénomènes ainsi que d’autres facteurs clés de conception, les ingénieurs peuvent créer des prototypes virtuels en utilisant le logiciel COMSOL Multiphysics®.

Réchauffer des produits avec des circuits de chauffage

Les circuits de chauffage permettent de chauffer un produit ou un fluide de façon localisée, une caractéristique utile pour un large éventail de cas d’utilisation dans l’industrie. Souvent utilisés avec des capteurs thermiques, ces circuits sont utiles dans les domaines suivants:

- Empêcher le givrage et la formation de buée sur les lentilles et les pare-brise (des voitures et des avions, par exemple)

- Protéger les appareils électroniques extérieurs (tels que les panneaux d’affichage) de l’humidité et des variations extrêmes de température

- Maintenir les produits médicaux et les échantillons à une température stable pendant les tests et le stockage

- Réchauffer des adhésifs et des fluides dans les processus de fabrication

Un panneau à messages variables sur une autoroute. Photo par Oregon Department of Transportation. Sous licence CC BY 2.0, via Flickr Creative Commons.

Ces éléments chauffants fonctionnent grâce au chauffage résistif, aussi appelé chauffage par effet Joule, qui implique plusieurs phénomènes physiques:

- Lorsqu’une tension est appliquée, les courants électriques commencent à circuler dans le circuit

- Ces courants génèrent de la chaleur due à la résistivité électrique du matériau constitutif du circuit

- L’augmentation de la température entraîne une déformation du dispositif

Si la déformation peut parfois être utile (dans des actionneurs thermiques par exemple), elle peut également être une problématique de conception pour les circuits de chauffage. Ces circuits sont généralement fixés à un autre matériau non conducteur, et une flexion excessive peut surcontraindre l’adhésif et entraîner un détachement de la couche résistive — ce qui pourrait ensuite provoquer son embrasement. Les concepteurs doivent également s’assurer que la pièce ne chauffe pas trop le fluide ou le produit avec lequel elle est utilisée. C’est un défi du fait des multiples phénomènes physiques qui interviennent dans le chauffage résistif ainsi que du grand nombre de facteurs (comme la tension appliquée, la géométrie, les matériaux utilisés, les conditions opératoires, etc.) qui ont une influence sur l’efficacité du circuit de chauffage.

En utilisant le logiciel COMSOL®, les ingénieurs peuvent évaluer et améliorer les performances des circuits de chauffage, en prenant en compte l’ensemble des phénomènes physiques et des facteurs de conception. Dans la section suivante, nous étudierons un exemple: un modèle multiphysique d’un petit circuit de chauffage. Notez que pour créer ce modèle, les add-ons suivants sont nécessaires: module Heat Transfer, module Structural Mechanics, et soit le module AC/DC soit le module MEMS.

Modélisation multiphysique d’un circuit de chauffage

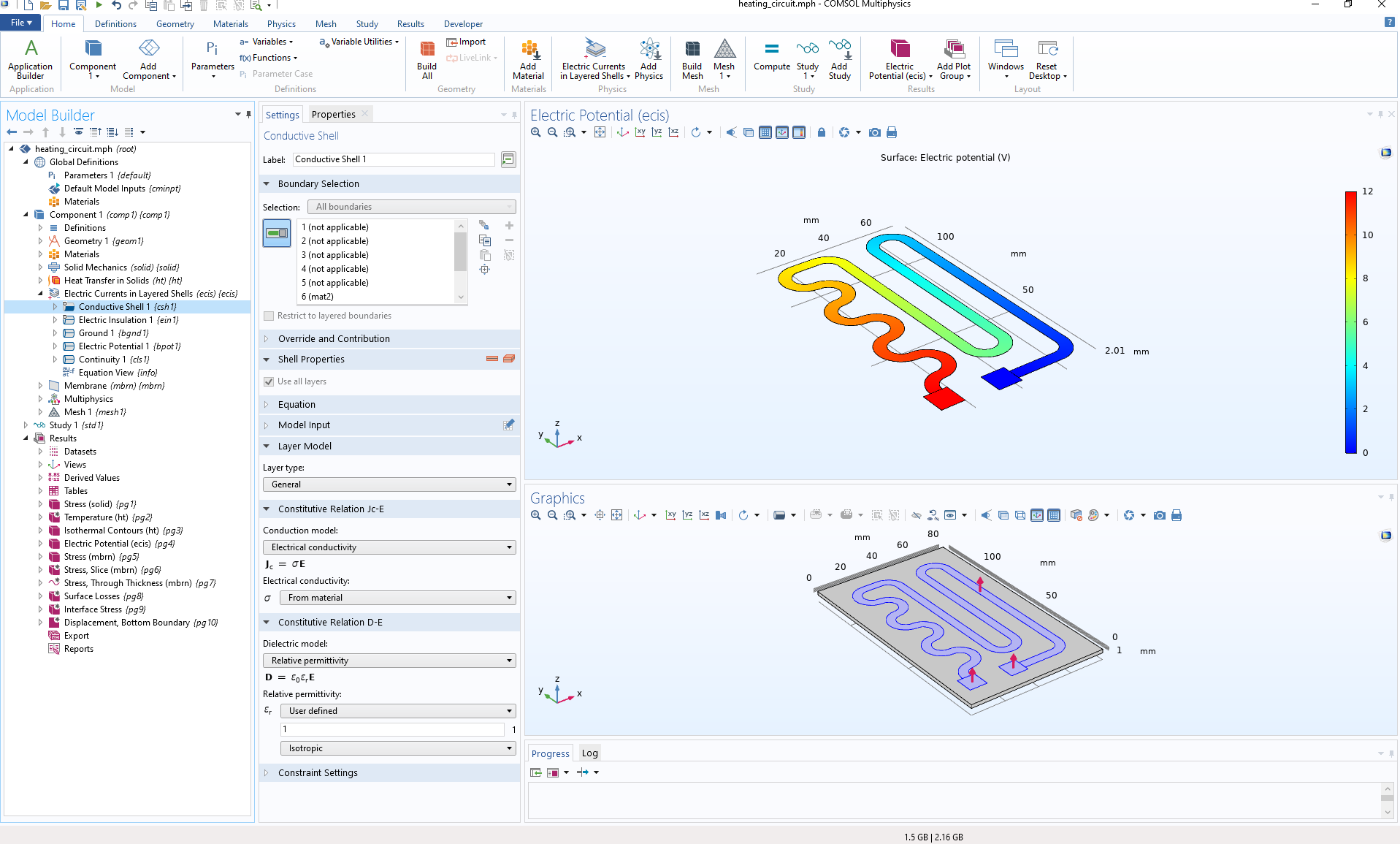

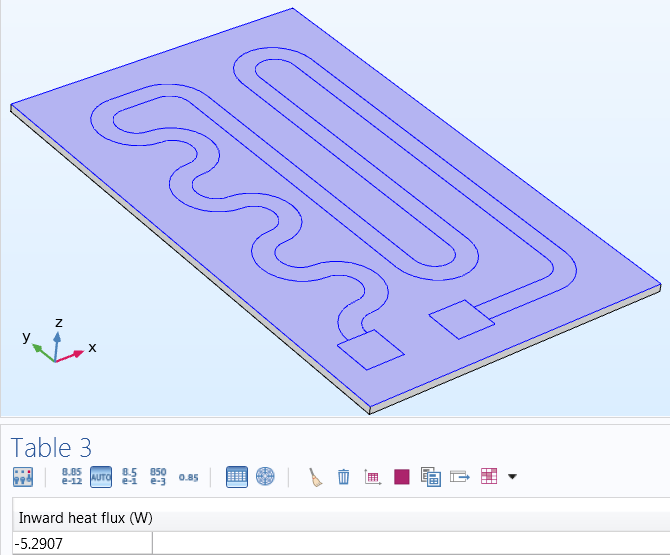

Ce modèle inclut deux éléments: une couche résistive et une plaque de verre. La couche résistive est faite de nichrome, un matériau commun pour les résistances chauffantes, et mesure 10µm d’épaisseur et 5mm de large. Comme vous pouvez le voir sur l’image ci-dessous, elle est en forme de serpentin, avec les deux extrémités recouvertes de pattes de contact en argent. En ce qui concerne la plaque de verre, la face supérieure (là où la couche résistive est fixée) est entourée d’air, tandis que la face inférieure est en contact avec un fluide réactif.

Une fois la géométrie mise en place, l’étape suivante consiste à modéliser la production et le transfert de chaleur pour une tension appliquée (12 V dans ce cas). Pour déterminer la source de chaleur résultant de la circulation du courant dans la couche résistive, vous pouvez utiliser l’interface Courants électriques dans les coques multicouches. Cette interface résout l’équation de conservation du courant et est spécialement conçue pour des couches géométriquement très minces mais ayant une forte influence sur les champs électriques. Dans ce cas, l’épaisseur géométrique de la couche est suffisamment petite pour être exclue à la fois de la géométrie et du maillage, ce qui simplifie drastiquement la géométrie et la gestion du maillage. En même temps, une épaisseur nulle n’est pas une approximation acceptable d’un point de vue physique. Ceci est dû aux grandes différences de propriétés matériau entre la couche et le matériau environnant. L’interface Courants électriques dans les coques multicouches prend en compte l’épaisseur réelle lors de la résolution des équations, même si cette épaisseur n’est pas explicitement représentée dans la géométrie.

Le transfert de chaleur est géré avec une approche similaire. Le modèle bénéficie de la fonctionnalité Couche mince de l’interface Transfert de chaleur dans des solides et du couplage multiphysique Chauffage électromagnétique qui combine automatiquement les physiques pour simuler le chauffage par effet Joule. Cet exemple couple ensuite le problème thermique dans la couche à celui de la plaque et utilise les coefficients de transfert thermique pour simuler le transfert de chaleur de la plaque au fluide, ainsi que la dissipation thermique vers l’air environnant par convection naturelle.

Capture d’écran montrant la modélisation de la chaleur générée électriquement dans la couche résistive.

Pour simuler facilement la déformation résultante (et la délamination éventuelle), vous pouvez réaliser deux analyses stationnaires de mécanique des structures. Ici, l’interface Mécanique du solide est un choix approprié pour la plaque de verre, tandis que l’interface Membrane (spécialement conçue pour les structures minces) est utilisée pour la couche résistive.

Analyse des résultats de la simulation pour l’élément chauffant

Production et transfert de chaleur

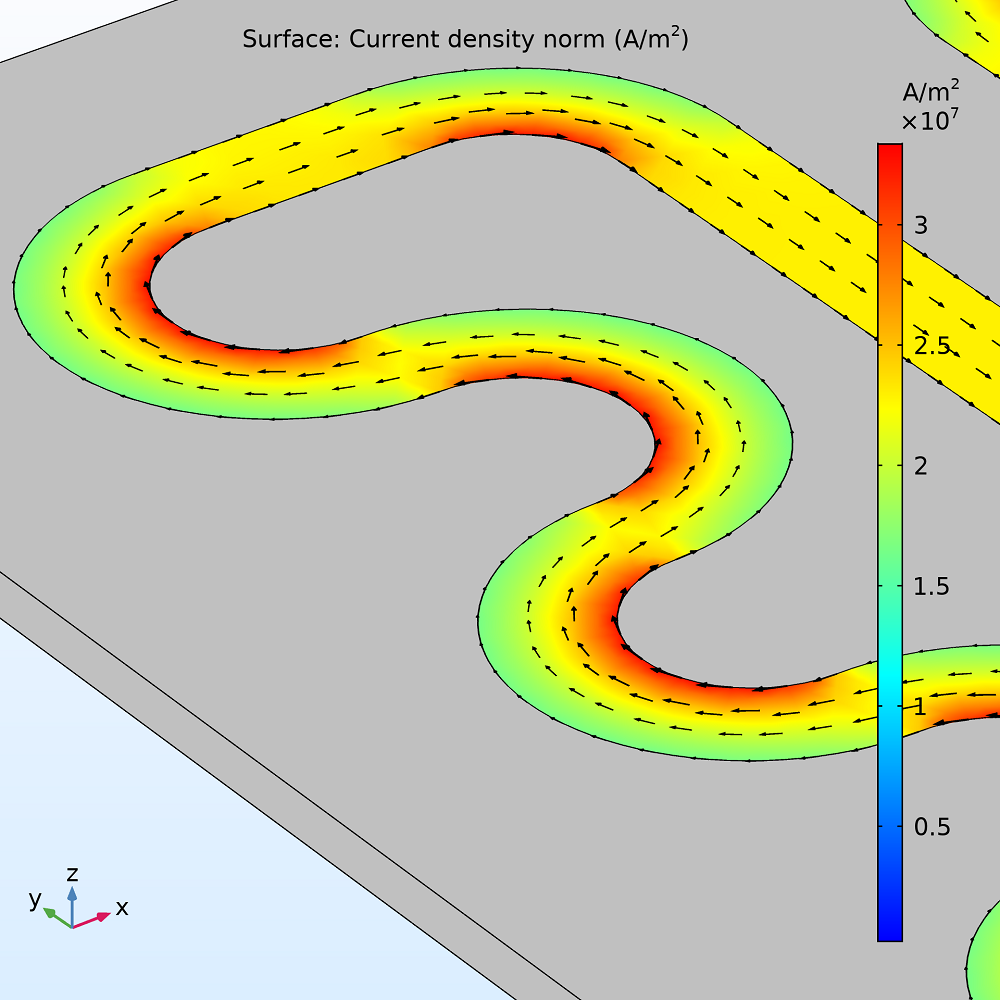

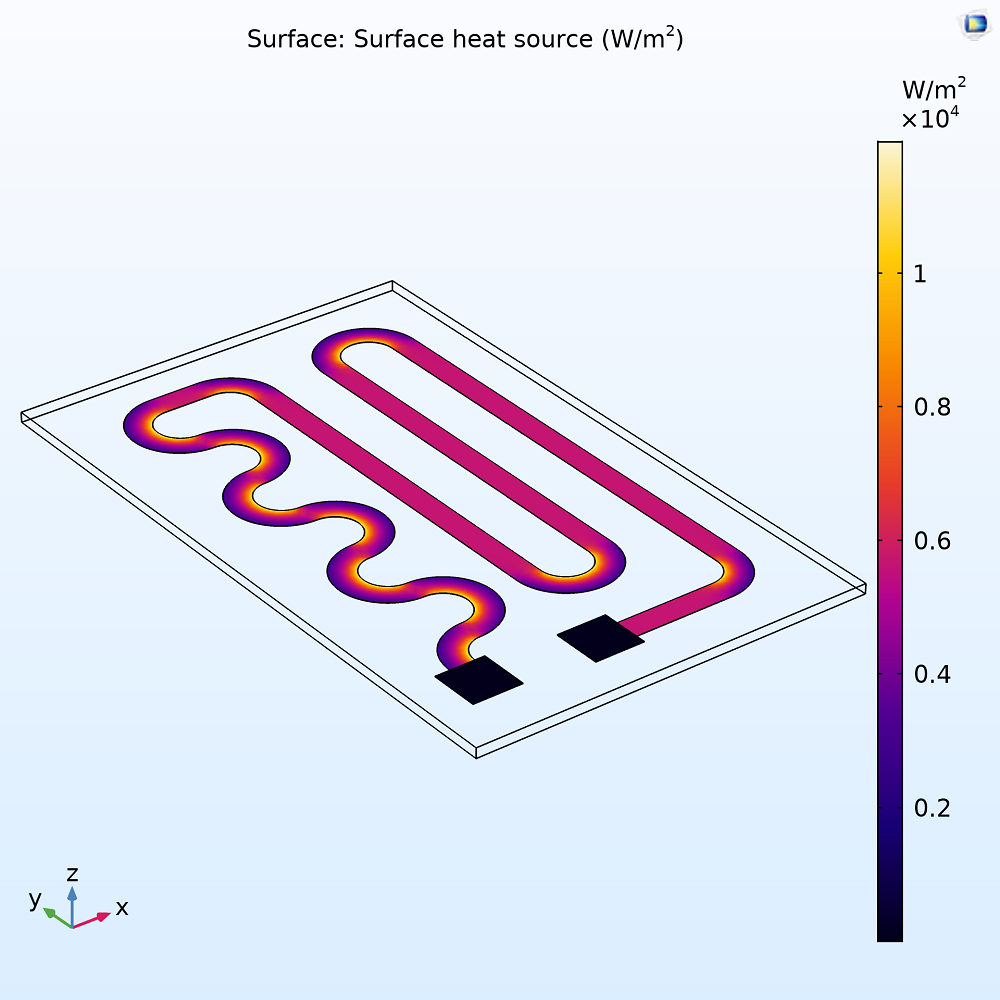

La résolution du modèle vous permet de visualiser la chaleur produite dans la couche résistive. Ici, la source de chaleur la plus forte se trouve là où la densité de courant est la plus élevée: les coudes internes du serpentin. La concentration de courant est due aux gradients de tension inversement proportionnels à la distance entre la connexion à la masse et le terminal. Les coudes internes représentant le chemin le plus court, ils développent naturellement les courants les plus forts. En intégrant sur l’ensemble de l’aire de la couche résistive, vous pouvez retrouver la chaleur totale produite par la résistivité électrique, ~13.8 W.

Densité de courant (gauche) et chaleur produite (droite) dans la couche résistive.

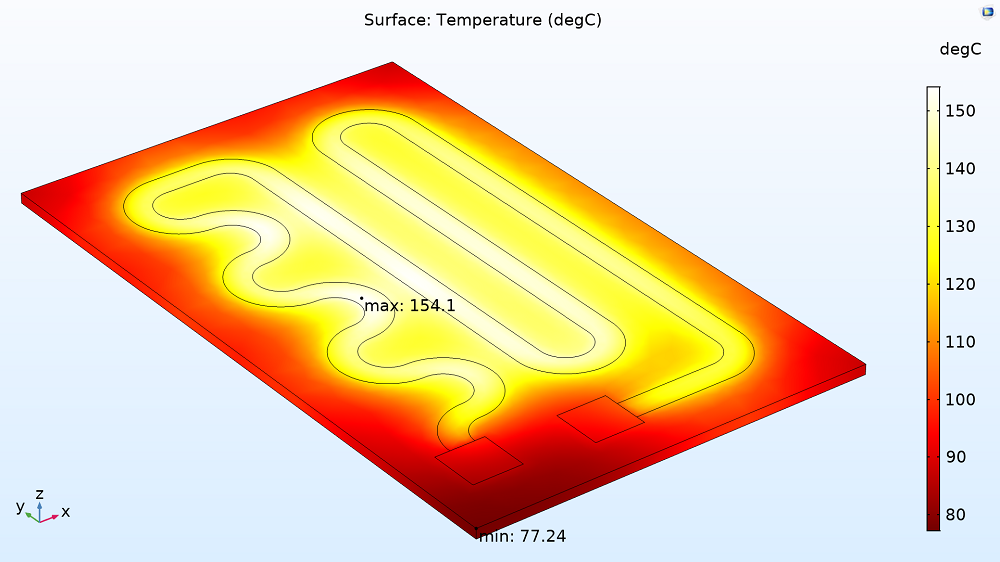

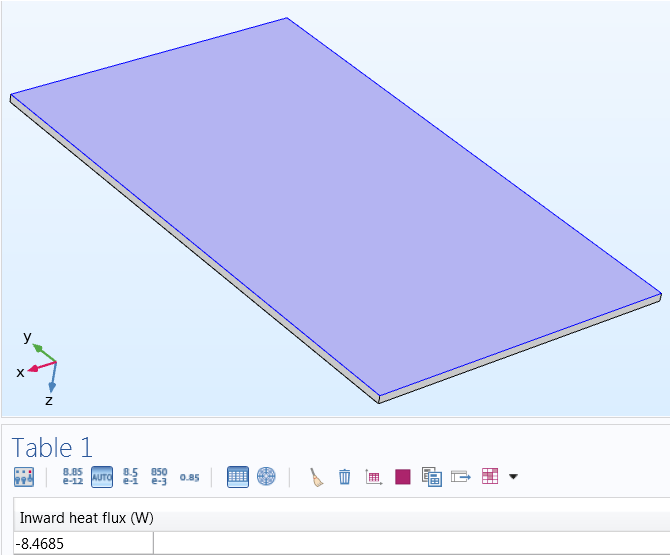

Pour déterminer l’efficacité du système, vous pouvez tout d’abord évaluer la puissance électrique injectée ainsi que la production et la dissipation de chaleur. Ici, la puissance injectée (donnée par V*I, dans ce cas 12 volts et 1.15 ampères) équivaut à la chaleur totale produite: 13.8 W. Comme vous pouvez le voir ci-dessous, la température la plus élevée est située vers le centre du circuit: 154.1°C. En intégrant sur la surface de la face inférieure de la plaque, vous pouvez obtenir la quantité de chaleur transmise au fluide, 8.5 W. Vous pouvez calculer la quantité de chaleur dissipée dans l’air ambiant en utilisant la même méthode: 5.3 W. Cela démontre non seulement que le design est relativement efficace pour chauffer le fluide — avec 62% de la chaleur produite qui est transférée — mais aussi que l’énergie sortante correspondant à celle qui est injectée, l’énergie est conservée.

Distribution de la température dans la couche et dans la plaque, indiquant la localisation des températures maximale (154.1ºC ou 309.5ºF) et minimale (77.2ºC or 171ºF).

La chaleur dissipée à travers les faces inférieure (~8.5 W) et supérieure (~5.3 W) du circuit de chauffage.

Contrainte, déformation et délamination

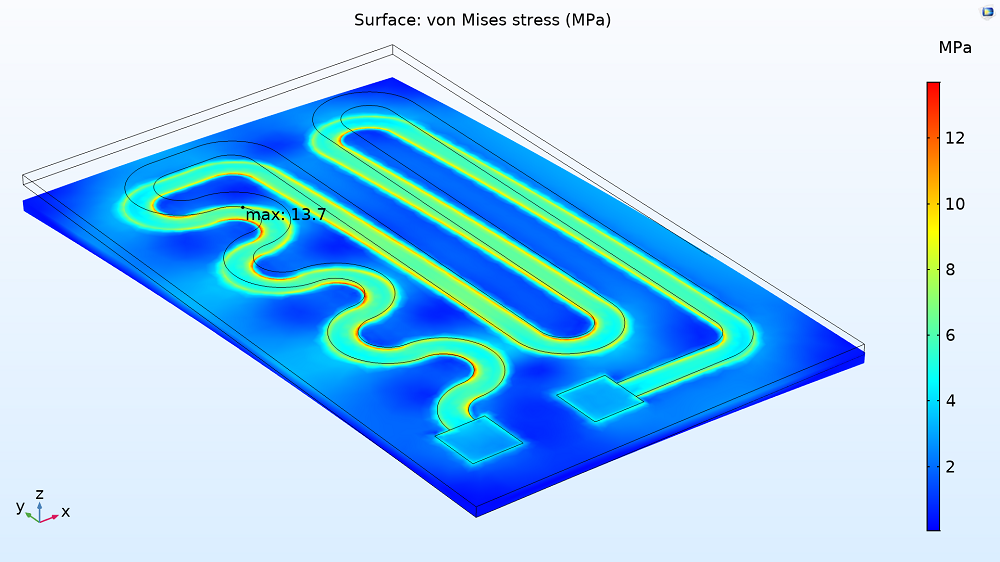

En observant la contrainte équivalente, vous pouvez déterminer si le circuit de chauffage va casser. Dans ce modèle, la couche et la plaque se déforment d’environ ~50 μm, en fléchissant vers l’air. Les zones en flexion contraignent la conception, notamment au niveau des angles internes du circuit, au niveau desquels la contrainte équivalente est la plus haute à ~13 MPa. C’est tout de même bien en dessous de la limite d’élasticité maximale du verre et du nichrome (respectivement 250 et 360 MPa), ce qui signifie qu’elles resteront toutes deux intactes.

Les contraintes de von Mises dans le circuit de chauffage.

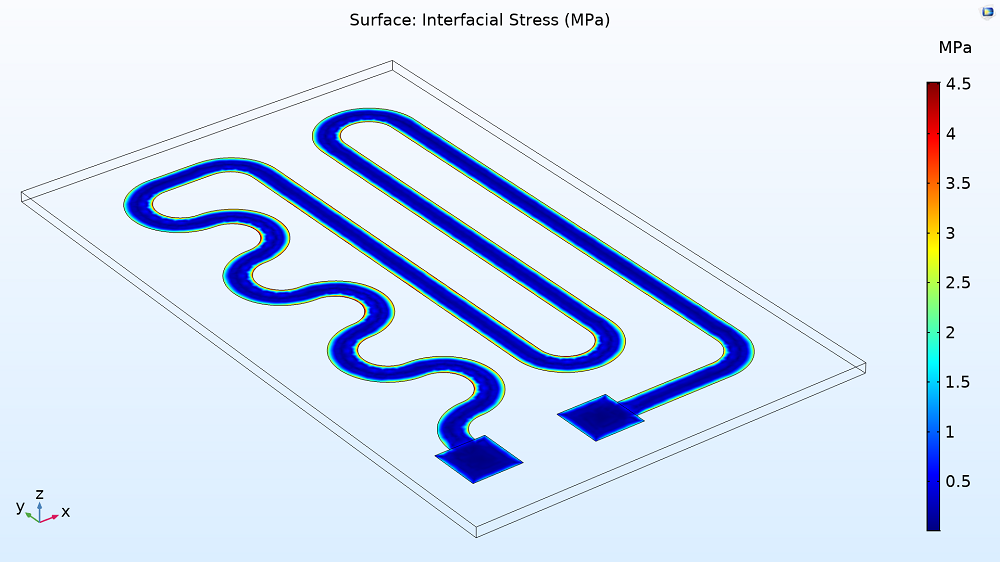

La seule question qui subsiste est de savoir si les deux resteront fixées ensembles. Pour déterminer s’il y a ou non délamination, vous pouvez observer les contraintes à l’interface entre la couche de nichrome et la plaque de verre. Dans ce modèle, la contrainte est bien plus faible que la contrainte limite d’adhérence (50 MPa), les deux éléments n’auront donc aucun mal à rester fixés ensemble.

La contrainte à l’interface dans le circuit de chauffage.

Comme nous l’avons montré dans cet exemple, les ingénieurs peuvent utiliser le logiciel COMSOL® pour analyser des circuits de chauffage, en prenant en compte les nombreux phénomènes physiques impliqués. Ils peuvent ensuite utiliser les résultats pour améliorer la conception pour un cas d’utilisation précis. Lorsqu’il conçoit un circuit de chauffage pour une application de haute précision (comme le conditionnement des semi-conducteurs), un ingénieur pourrait réduire la déformation.

Etapes suivantes

Vous pouvez voir toutes les étapes de la modélisation d’un circuit de chauffage en cliquant sur le bouton ci-dessous. Vous accéderez ainsi à la Bibliothèque d’Applications, qui contient la documentation relative à cet exemple ainsi que le fichier MPH correspondant.

Note de l’éditeur, 1er août 2023: le tutoriel présenté dans cet article de blog a été mis à jour dans la version 6.1 de COMSOL Multiphysics®. Certaines des fonctionnalités mentionnées ont été modifiées dans la dernière version de ce tutoriel.

Commentaires (0)