Préconditionnement des composants montés en surface pour les essais de fiabilité

Les composants montés en surface (CMS) permettent aux concepteurs de circuits imprimés (PCB) d’intégrer de nombreux composants sur un PCB, ce qui permet de faire fonctionner un grand nombre de circuits dans un espace réduit. La technologie de soudage utilisée pour monter les composants CMS engendre des niveaux élevés de contrainte sur les composants, ce qui peut entraîner des déformations susceptibles de compromettre leur bon fonctionnement. Le préconditionnement est un procédé qui permet de recréer ces contraintes de manière contrôlée et reproductible et qui est effectué avant les tests de fiabilité. Dans cet article de blog, nous allons examiner un modèle analysant les contraintes thermiques et le gonflement hygroscopique d’un CMS tout au long des trois étapes de préconditionnement.

Les composants montés en surface

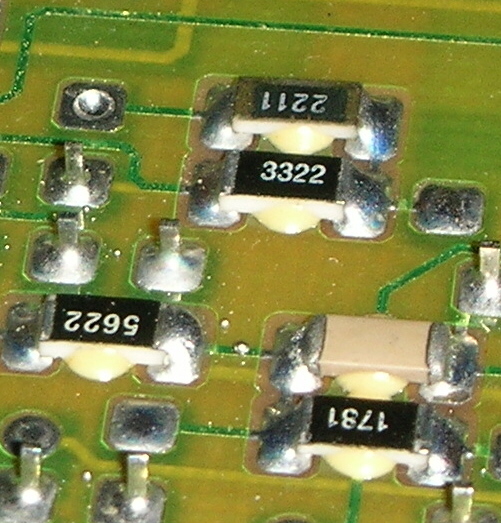

Les composants montés en surface sont des composants sans broches ou à broches courtes qui se fixent à la surface d’un PCB ou d’une plaque de base. La méthode de fixation des composants, appelée technologie de montage en surface (TMS), utilise le soudage ou le brasage par immersion pour fixer les dispositifs. Les composants CMS sont alors soumis à des températures élevées qui peuvent les déformer et ainsi empêcher leur fixation sur le PCB. Pour reproduire les effets des températures élevées, un préconditionnement est effectué avant les tests de fiabilité. Grâce à la modélisation par éléments finis, les ingénieurs peuvent mieux comprendre les effets du procédé de préconditionnement sur les composants CMS.

Dispositif monté en surface soudé. Ce fichier est sous licence Creative Commons Attribution-Share Alike 3.0 Unported, 2.5 Generic, 2.0 Generic et 1.0 Generic license, via Wikimedia Commons.

Modéliser le préconditionnement

Le transistor bipolaire à grille isolée (IGBT) est un exemple de composant CMS. Le modèle Preconditioning (PRE) of Surface-Mount Devices (SMDs) représente un module IGBT, qui est un ensemble d’IGBT attachés à un substrat semi-conducteur de puissance. Ce modèle illustre la manière dont la modélisation et la simulation peuvent être utilisées pour analyser les multiples opérations de refusion par soudure que subit un CMS au cours du processus d’assemblage de la carte. La soudure soumet le composant CMS à des températures élevées, ce qui peut entraîner des dommages internes, en particulier s’il y a de l’humidité à l’intérieur du boîtier. Le préconditionnement est destiné à générer les contraintes de l’assemblage de la carte avant les tests de fiabilité, de manière contrôlée et reproductible. La séquence de préconditionnement des CMS utilisée dans ce modèle correspond à la méthode d’essai industriel standard JESD22-A113I.

Le processus de préconditionnement comporte trois grandes étapes:

- Etuvage

- Imprégnation d’humidité

- Refusion

Si le dispositif simulé présente des contraintes et des déformations excessives, cela pourrait justifier la nécessité de revoir le processus de refusion, par exemple en ralentissant le taux de montée en température, ou la nécessité d’utiliser un autre matériau de compatibilité électromagnétique, par exemple un matériau moins hygroscopique.

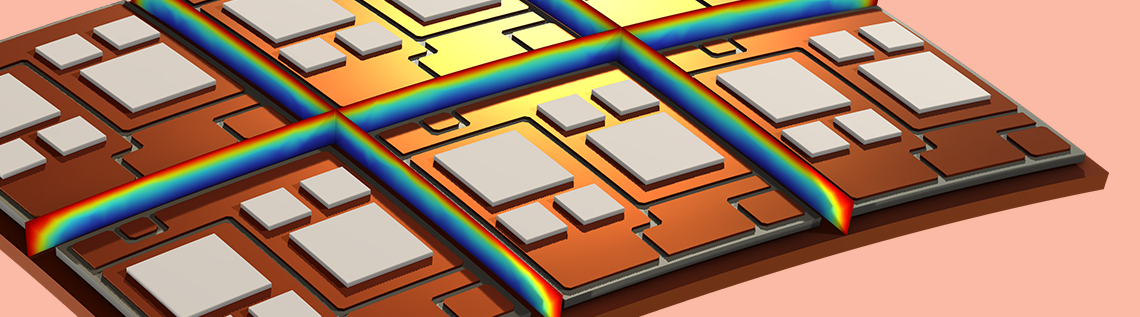

La géométrie du modèle de module IGBT.

La géométrie du modèle de module IGBT.

Étuvage

La première étape du processus de préconditionnement est l’étuvage, au cours de laquelle l’humidité est éliminée de la structure à des températures élevées. L’IGBT est progressivement chauffé pour assurer une distribution uniforme de la température et cuit pendant 24 heures à 125°C. Cette étape permet de minimiser le choc thermique qui se produit lors de l’étape de refusion. La concentration initiale en humidité est de 10 mol/m3, et la concentration aux frontières extérieures du joint en plastique est fixée à 0 mol/m3. Comme illustré ci-dessous, le dispositif prend une forme concave au cours de l’étuvage.

À gauche: Distribution des contraintes après l’étape d’étuvage. À droite: Concentration en humidité dans le joint en plastique à la fin de l’étape d’étuvage (la déformation de la structure est représentée).

Animation de la déformation de la structure pendant l’étape d’étuvage.

Imprégnation d’humidité

L’étape suivante du processus de préconditionnement consiste à mesurer l’effet de l’humidité au cours du processus de refusion, la crainte étant que l’humidité à l’intérieur de la couche EMC ne génère des contraintes et n’entraîne des problèmes de fiabilité. L’imprégnation d’humidité après l’étuvage initial est un moyen d’introduire l’humidité dans la couche EMC de manière contrôlée, de sorte que les effets qu’elle peut provoquer pendant le processus de refusion soient reproductibles. Dans cet exemple, le processus d’humidification dure 192 heures à 40°C. La structure étant supposée sèche après l’étuvage, la concentration initiale est de 0 mol/m3. La concentration sur le bord extérieur du joint en plastique est maintenue à 140 mol/m3, en supposant que l’humidité y est saturée au cours de l’étape. L’IGBT se déforme moins qu’il ne l’a fait pendant l’étape d’étuvage, adoptant une forme légèrement convexe.

Animation de la déformation de la structure au cours de l’étape d’imprégnation d’humidité.

Refusion

La refusion, ou brasage par refusion, élève la température du module IGBT jusqu’au point de fusion de la pâte à braser utilisée, ce qui a pour effet de la liquéfier. La refusion de la pâte fondue est ce qui permet de fixer le module IGBT sur le circuit imprimé. Le test de refusion est effectué directement après l’imprégnation d’humidité, la concentration initiale en humidité étant calculée à partir du résultat final de l’étape précédente. Dans ce modèle, la refusion comprend 3 cycles et dure 21 minutes, la température maximale atteignant 260°. Au cours du processus, le module IGBT prend une forme concave lors du pic de température et une forme convexe lors de la refusion. C’est à cette étape que le dispositif est le plus sollicité, et le modèle permet de prédire à la fois les emplacements et les niveaux de sollicitation.

Champ de contraintes (à gauche) et concentration en humidité dans le joint plastique (à droite) lorsque le pic de température pour l’étape de refusion est atteint à t= 6 min. La déformation de la structure est représentée à droite.

Animation de la déformation de la structure pendant l’étape de refusion (3 cycles).

Tests complémentaires

En modélisant la déformation qui se produit pendant le préconditionnement, les ingénieurs acquièrent une meilleure compréhension de l’impact sur le module IGBT, ce qui leur permet de modifier ultérieurement leurs conceptions pour éviter toute détérioration et améliorer le rendement et la fiabilité. Des tests plus avancés pourraient inclure le transfert de chaleur entre les structures PCB et CMS et leur environnement, ainsi que des modèles plus complexes tenant compte par exemple de la viscoplasticité des matériaux de soudure.

Prochaines étapes

Apprenez à construire le modèle de préconditionnement en téléchargeant la documentation et le fichier MPH depuis la Bibliothèque d’Applications:

Pour en savoir plus sur les semi-conducteurs dans l’industrie électronique, consultez les articles de blog suivants:

Commentaires (0)